项目简介

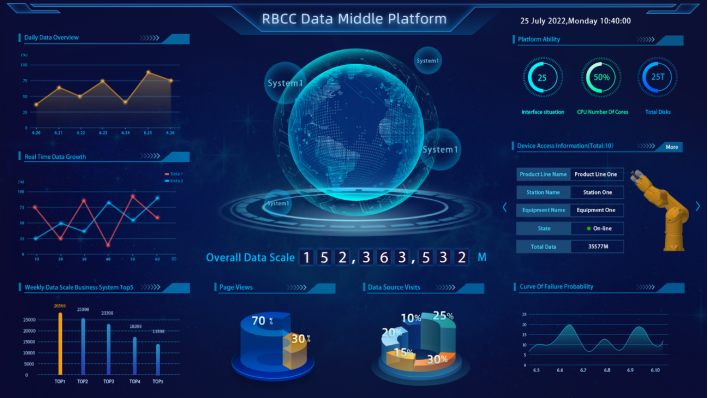

云边一体化智能产线解决方案,通过将SAP、MES传统数据库、传感器信号数据、机器人数据、操作数据等通过数据清洗或边缘计算将信号数据进行特征提取,通过上述处理后对抽取来的数据进行数据仓库构建,根据业务方向或不同场景最后生成面向主题数据仓库表,在数据存储在云上搭建Hadoop大数据平台,进行数据存储,通过HBASE,HIVE等工具实现对数据的快速分析。在数据消费过程中,通过访问数据仓库中相关数据实现对产线数据的数据挖掘,实现产线关键参数自适应、易损件监控、故障自诊断、预测性维护等功能。为智能产线提供支撑。

项目特色

1、云边一体化系统物理架构搭建中,集成了数据存储、数据转换、数据处理及分析等多项功能于一体,大大提高了数据中台的运行能力和速度;

2、采用了云端和边缘计算相集合的云边一体化集成;

3、搭载了Hadoop系统,分布式的存储和计算指数级的增加了平台计算能力和运营效率;

4、人工智能采用了先进算法,并在线部署。例如参数自调整项目中,通过遗传算法快速找到建议参数组合。传统寻找最优参数组合的方法为固定其他参数,调整一个参数,通过对比调整前后产品品质的变化,确定调整方向。这种方法的缺陷在于,当参数种类多,可取值多时,所需要进行尝试的组合量非常大,难以找到具有全局最优解。遗传算法通过赋予表现较好的参数组合更高的权重,使得模型每次建议的参数都为向最优解的一种可能逼近。这一寻找最优解的过程,可被视为工艺专家实际调参的过程一种模拟,其优势在于整个过程可以控制设备自动进行,无需人为干预。

5、对传统算法进行了开创性应用,在易耗品寿命分析中,将基于机器学习的参数模型训练方法应用于UIP(表征焊接过程质量)和PSF(表征焊接工艺稳定性)公差带的自动优化,实现焊接参数自适应动态调整,属于行业首创。同时结合点焊和测试台数据的关联性,综合考虑在分类和回归两种应用场景下的随机森林关联建模。

(1) 针对分类问题,对于随机森林中的每棵树,记录数据袋外部分 (OOB) 的预测准确度。在置换每个预测变量后,同样对预测准确度进行记录。在所有树上平均置换前后的预测准确度之间的差异,并通过标准误差将其标准化。

(2)针对连续型变量的回归,将对每棵树,计算OOB的均方误差 (MSE)。

6、5G传输手段的工业化场景应用;

7、 事先运行维护的应用:本项目对车削及传动设备关键件寿命分析,将车削刀具等高故障率件/易损件的运行维护模式从传统的事后维护,定期维护转变为事先维护,从而提高设备的利用率和生产成本的降低;

8、对生产过程中采集到的数据进行交互式管理。将通过海量数据训练出来的机器学习、深度学习模型直接应用在管理的实践中,模型将帮助管理人员和工程师找到最优化的生产过程,降低生产成本,提高生产效率。

典型应用场景

1、预测性维护-车削机故障预测性维护

解决的问题:设备出现故障时,维修工程师不用再花费大量时间,通过逐一更换设备零件的方式进行排查与修复。

应用情况:已在产线的车削工站应用。

成效总结:工艺专家定义了对车削后转子品质有较大影响的5类常见设备故障,通过模型对转子生产过程中的振动曲线变化实时的监控,当出现这5类故障时,PLC面板上会出现报警及建议维修方向,维修工程师可结合面板提示修复故障,恢复生产。通过这种方式,可降低维修时间与成本,提升生产效率,减少产能损失。

2、参数自调整-冲筋档位自调整

解决的问题:冲筋后的蜗杆提升力受到冲筋档位的直接影响,但由于未对提升力与档位进行实时的监测与关联,冲筋后的蜗杆提升力变化范围较大,导致后续产品的轴头跳动测试超差

应用情况:已在产线的轴冲筋工站应用

成效总结:通过实时监测生产过程中蜗杆提升力,模型根据其变化趋势,给出是否需要更换档位的判断,使得蜗杆提升力控制在较小的变化范围。

3、易耗品寿命智能管控-焊接电极寿命延升

对于我们基于大数据分析预测到的推荐电极使用次数,将实际产线中进行进一步的工艺验证,我们对验证数据进行模型的验算和确认。确认过后的电极寿命将在产线得到放行和投入实际的生产应用。对于更改后的电极寿命我们也实现了模型监控和反馈,可以及时地进行模型调优和故障排除。现在已经在工厂数条不同的产线实现了电极寿命延长。